信息摘要:

氯乙烯悬浮聚合有五大组分,分别为氯乙烯单体、引发剂、水、分散剂和品质调节剂。氯乙烯为油溶性单体,是聚合的主要原料,采用的去离子水主要起分散和传热的作用...

氯乙烯悬浮聚合有五大组分,分别为氯乙烯单体、引发剂、水、分散剂和品质调节剂。氯乙烯为油溶性单体,是聚合的主要原料,采用的去离子水主要起分散和传热的作用。分散剂在体系中使单体分散成液滴,防止聚合过程中氯乙烯单体粘并。品质调节剂主要有碳酸氢钠、热稳定剂、链转移剂和醋酸乙烯酯等,部分品质调节剂用于提高聚氯乙烯产品质量;部分品质调节剂是共聚单体,作为第二种单体参与聚合反应,生成氯乙烯的共聚物,以拓宽聚氯乙烯产品的使用范围。引发剂主要分为油溶性引发剂和水溶性引发剂,油溶性引发剂可以溶解在氯乙烯单体中,水溶性引发剂溶解在水中,在聚合体系中起到链引发的作用。

聚合反应开始前,溶于水中的分散剂和引发剂为重相,在聚合体系的下部,氯乙烯和油溶性引发剂为轻相,在聚合体系的上部,水相中分散剂亲油基团伸向氯乙烯,亲水基团伸向水,围绕在氯乙烯单体液滴的四周。搅拌开始后,被分散剂包裹的氯乙烯单体液滴在搅拌的剪切和分散作用下,形状发生改变,液滴间的碰撞机率增加。聚合反应开始时体系非常不稳定,容易发生液滴和颗粒间的聚并,出现粗料或爆聚的情况,选择合适的分散剂可解决上述问题。在生产中,为了制得颗粒疏松均匀、粒度分布较为集中、表观合适的聚氯乙烯树脂,单一的分散剂很难满足要求,往往需要采用两种以上的分散剂复合使用,还可添加少量表面活性剂作为辅助分散剂。影响树脂吸油率的直接因素是树脂颗粒结构形态,而树脂的颗粒结构形态往往是分散剂、搅拌以及聚合釜内传热等共同作用的结果。研究每种分散剂的表面张力和氯乙烯单体的界面张力,有利于研究聚合反应的机理和聚氯乙烯树脂的特性。

本文选用工业化生产所用的四种分散剂为研究对象,以1,2-二氯乙烷为单体相模拟测试其表面张力和界面张力,选择差异较大的配方体系,在5 L聚合装置上对配方体系进行等比例放大,以期探究最佳的体系表面张力和界面张力,为工业化生产配方的调控提供指导。

1 VCM悬浮聚合过程对分散剂的性能要求

VCM的悬浮聚合过程是在搅拌下将VCM分散在含有分散剂的水相中,加入油溶性引发剂,在一定的温度下完成聚合,回收未反应的VCM,离心分离及干燥后得到PVC树脂。VCM悬浮聚合分散剂的主要性能包括:(1)在水中的溶解性或分散性良好;(2)对VCM的分散性良好,易于使用;(3)保证聚合过程稳定,并有较高的生产效率;(4)分散剂自身在贮存和聚合过程中保持稳定;(5)能制得品质优良的PVC树脂;(6)对环境的污染尽可能小;(7)用量尽可能少,成本低。

分散剂溶解或分散于水中,首要的功能是降低水的表面张力,有利于VCM在水中的分散。VCM在0℃时的表面张力为20 dyn/cm,而水在20℃时的表面张力为72.8 dyn/cm,两者相差悬殊,在无分散剂存在的情况下,VCM很难在水中稳定地分散。PVA具有一定的表面活性,因此PVA水溶液或水分散液能降低水相的表面张力,有助于VCM在水相中的稳定分散。分散过程实质上是VCM在搅拌力的作用下,破碎成细小的液滴,PVA分子吸附到这种液滴表面,降低了液滴与水之间的界面张力,起到了稳定液滴的作用。同时PVA分子在VCM液滴上的吸附必须足够牢固,使其能在聚合温度下经受住强烈的搅拌,否则聚合过程中液滴发生并聚,形成大颗粒甚至结块,聚合就不能顺利进行。

实质上,只用一个系列的PVA得不到合格的PVC产品,必须至少需要两个系列的PVA分散剂相互配合,一个系列是有较高分子量和醇解度的水溶性PVA(一般称为主分散剂),另一个系列是较低分子量和较低醇解度的水不溶性PVA(一般称为助分散剂)。两者的作用各不相同而又相互补充。这两个系列的PVA配合,即是当前所使用的主流PVA分散剂。据研究,助分散剂采用适当的方法分散在主分散剂水溶液中,形成一种由助分散剂为核,主分散剂吸附到核上成为壳的分散剂粒子,其大小约200 nm。这种粒子吸附到VCM液滴/水界面,稳定了液滴,并使聚合得到的PVC粒子更细小,粒径分布更窄,粒子外形更接近于球形且具有多孔性结构。

2 实验主要原料和实验仪器

2.1 主要原料

氯乙烯单体(纯度≥99.9%),天辰化工有限公司;去离子水,自产(电导率<0.5);过氧化新癸酸异丙基苯酯(TX-99)、过氧化二碳酸二(2-乙基己基)酯(EHP),天津阿克苏;分散剂TCR-8624(聚乙烯醇)、分散剂TCR-7507P(聚乙烯醇)、分散剂BR80(聚乙烯醇)、分散剂65SE50(羟丙基甲基纤维素),分散剂TCR-4040(聚乙烯醇),云南正邦。

2.2 实验仪器

Bu Chi不锈钢聚合釜(5 L);表面张力测试仪;激光粒度分析仪;表观密度测试仪;电子天平,ME4002E/02,梅特勒托利多公司。

3 表面张力测试

作用于液体表面,使液体表面积缩小的力称为表面张力,其产生的原因是液体和气体接触的表面存在一个薄的表面层,表面层的液体分子比液体内部稀疏,分子间的距离比液体内部大一些,分子间的相互作用表现为引力[2]。表面张力根据测试原理不同可以分为铂金环法和铂金板法。铂金环法使用直径0.37 m的铂丝金做成周长为60 mm的环,铂金板法使用24 mm×10 mm×0.1 mm的铂金板,板面进行喷砂钝化处理,以更好地被被测液体润湿。测试时先将环或板浸入液面2.0~3.0 mm,然后缓慢将环或板向上提,环与液面形成一个膜,膜对环会有一个向下的拉力。而板与液面接触,液体表面由于张力的作用将板往下拉。当这两个力与仪器测试的反向力达到平衡时,测试值就稳定不变,可以换算为实际的表面张力值。由于铂金环法测试较麻烦,误差也较大,本文采用铂金板法测试分散液的表面张力。不同种类分散剂表面张力随浓度的变化情况见表1。

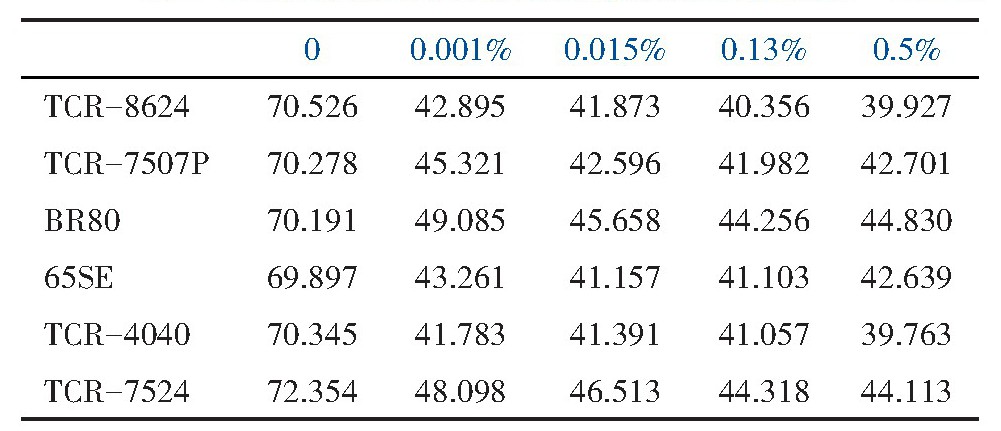

表1 不同种类分散剂表面张力随浓度的变化情况

表面张力与物质的分子结构和性质有关,例如,金属键物质的表面张力通常大于离子键物质的,离子键物质的表面张力大于极性分子物质的,如此类推。分子量较大的物质通常有更大的表面张力,具有芳环或共轭双键的分子比饱和碳氢化合物有更大的表面张力。常见液体中,水的表面张力约72 mN/m,而一般有机物液体的表面张力为20~50 mN/m,熔盐及液体金属的表面张力更大。温度对表面张力有显著影响,一般来说,温度升高会使表面张力变小。这是因为温度升高导致分子运动加剧,分子间的平均距离增大,从而减小了分子间的相互作用力。另外,杂质的加入可能会增加或减小液体的表面张力,而液体与相邻物质之间的相互作用也会影响其表面张力。

从表1数据分析,不同种类的分散剂表面张力值差别较大。TCR-4040为低醇解度分散剂,醇解度为53%~57%,且黏度较大,该溶液在氯乙烯悬浮聚合中起到调整颗粒孔隙率的作用。BR80和TCR-7524为高醇解度分散剂,醇解度为78%~81%,溶液黏度为44~52 cps,溶液质量分数为0.001%时表面张力最大,该溶液在氯乙烯悬浮聚合中起到调整颗粒大小的作用[3]。TCR-8624为高醇解度分散剂,醇解度为86%~89%,但其溶液黏度比BR80和TCR-7524低(43~50 cps),该溶液质量分数为0.001%时表面张力也比BR80和TCR-7524低。65SE为羟丙基甲基纤维素,溶液黏度为40~60 cps,该溶液表面张力随浓度的变化较小,在氯乙烯聚合体系中起到保胶的作用[4]。

4 界面张力测试

两种不混溶或不完全混溶的液体相互接触的物理界面即液液界面。由于界面两边分子性质不同,界面上分子所处力场也不是各向同性的,垂直通过液液界面上任一单位长度,与界面相切的收缩界面的力,用测定表面张力的方法测定该力,并将两相的密度代入表面张力的测试公式,即得到两相的界面张力数据。该方法采用密度大的溶液为重相,密度小的溶液为轻相。采用板法测定界面张力,打开测试程序,用高温将铂金板清洁干净后放回仪器里,样品杯内放置2/3(约60 mL)轻相,仪器开始测试轻相的表面张力;仪器出现清洁报警后,取出铂金板用高温将铂金板清洁干净,再次将板取出清洁后重新挂到天平,另一样品杯内放置1/3(约40 mL)重相;仪器出现“加入轻相”的提示报警后,使用滴管沿杯壁将轻相滴加到重相上方;轻相要完全没过板的上边沿3 mm以上。开始测量后,样品台会再下降2 mm。测量过程中,板的上边沿要浸没在轻相内部。加入指定量的轻相液体后关门,点击确定。

在聚合反应体系中,氯乙烯单体为油相,分散剂8624、7507P、BR80、65SE和4040为水溶性表面活性剂,在聚合体系中起分散和保胶的作用。引发剂TX99(过氧化新戊酸异丙基苯酯)、EHP(过氧化二碳酸二(2-乙基)己酯)为含有40%~60%的不溶于水的有效成分与含有乳化剂组成的水乳液或者水与甲醇的混合液,在聚合体系中起到链引发的作用。为研究水相和油相之间的界面张力情况,考虑模拟聚合反应体系中相之间的关系,根据氯乙烯的特性在常温下为气相,加压后才能转变成液体,因此无法使用氯乙烯做为油相模拟聚合体系。而1,2-二氯乙烷具有与氯乙烯较为接近的物化性质,通常可用来模拟氯乙烯体系研究不同相在体系中的变化情况(如碳酸钙的原位聚合、丙烯酸丁酯在单体中的溶解以及分散体系的变化等)。

本文以1,2-二氯乙烷为重相,水及氯乙烯悬浮聚合添加的聚合助剂为轻相,按照上述方法测试其界面张力。测试结果如下:1,2-二氯乙烷与水的界面张力为0.793 mN/m;分散剂4040与1,2-二氯乙烷的界面张力为3.25 mN/m;氯乙烯悬浮聚合助剂与1,2-二氯乙烷的界面张力为0.775 mN/m。其两相的界面张力较小,且水与助剂液的界面张力较为接近。当界面张力小于0.001 mN/m时为超低界面张力,当界面张力大于0.1 mN/m时为高界面张力。因此,以上两液相均可判为高界面张力。为观察两不溶相的分散情况,将用于测试的两样品搅拌后静置48 h后发现水与1,2-二氯乙烷还是有明显的两相分离,1,2-二氯乙烷与氯乙烯悬浮聚合助剂处于样品杯内下部,为均一的小的油状液滴,上部为水。

5 氯乙烯悬浮聚合表面张力的全程跟踪测试

使用5 L(BuChi)不锈钢聚合釜(直径148 mm,长302 mm,搅拌轴长280 mm,搅拌轴直径10 mm)。搅拌桨叶选择两层搅拌,底层采用三叶斜桨,桨叶长20.5 mm;上层用三叶后掠式搅拌,桨叶长22.2 mm;层间距离125 mm;挡板在两层中间,与搅拌轴顺时针方向15°。聚合釜经过打压试漏,抽负压至-0.10 MPa后,依次加入3 kg的去离子水、规定配方的分散剂、pH调节剂(碳酸氢铵)0.015 g、规定配方的引发剂和1.6 kg的氯乙烯单体。采用冷水入料,聚合釜常温,搅拌转速设定1 000 r/min,入料前开启搅拌,投完料冷搅30 min后,聚合釜开始升温,设定聚合反应温度为57℃,开始聚合反应。待反应压力降至0.2 MPa时加入终止剂,即可得到聚氯乙烯悬浮浆料。

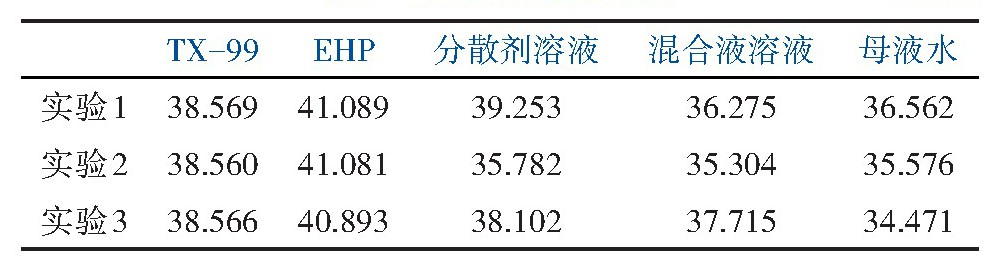

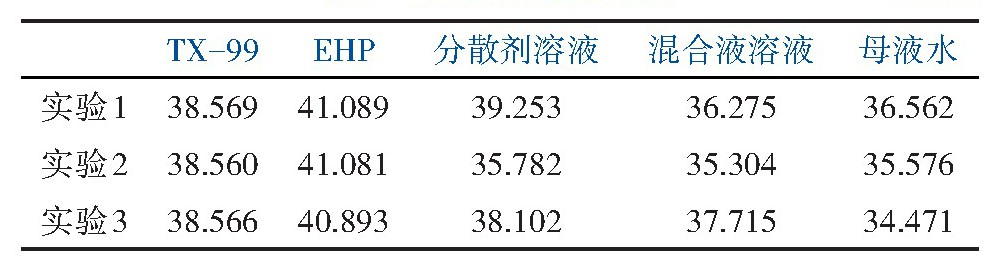

在上述聚合实验过程中,跟踪测试水、引发剂、不同配方体系分散剂溶液、混合液(分散剂溶液+引发剂溶液+碳酸氢铵)及聚合反应结束时母液水的表面张力。氯乙烯悬浮聚合聚合体系配方见表2。表面张力测试数据见表3。

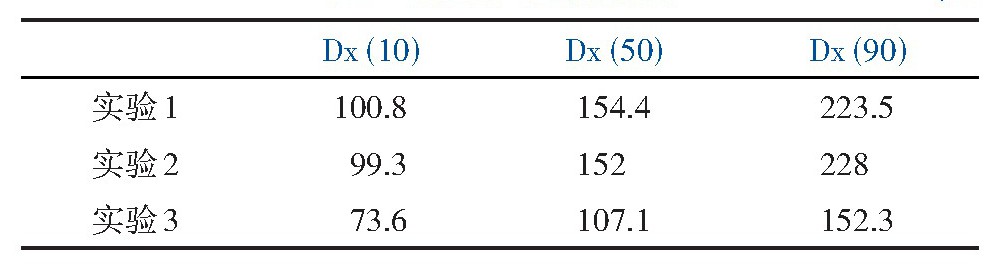

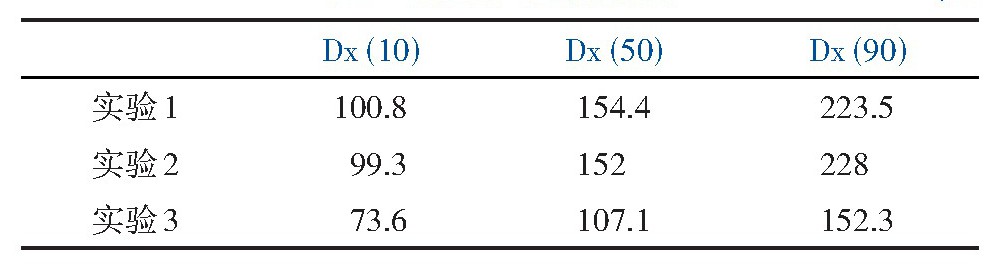

测试聚合反应结束时,聚氯乙烯树脂用激光粒度分析仪测试其粒径分布情况,测试数据见表4。

表2 氯乙烯悬浮聚合聚合体系配方

表3 表面张力测试数据

表4 粒径分布测试数据

由表3和表4数据分析,两种引发剂EHP比TX-99的表面张力大,经过聚合后的母液水表面张力都略有减小。实验1所用的分散剂用量最多,从树脂粒径来看却是最粗的。实验3所用的分散剂用量最少,树脂却是最细的。这与各种分散剂之间的分散和保胶的协同作用有关。

6 结语

氯乙烯悬浮聚合反应体系较为复杂,树脂颗粒大小及形态受分散剂、搅拌、水油比、单体质量等因素影响较大,运用表面张力测试仪对聚合体系进行跟踪测试,可以优化聚合配方体系。分散剂除必要的入厂检测,对分散体系进行表面张力的测试也能够保证分散剂各批次的稳定性,同时也可以优化分散剂的用量,为企业带来更大的经济效益。本文目前只运用表面张力测试仪在5 L聚合配方体系进行了研究,后续应开展在工业化生产中的跟踪测试。